国内首个“互联网+制造”国家工程实验室通过验收,智能制造系统研发迈向新里程

由清华大学牵头,联合海尔集团、中国信息通信研究院等多家顶尖高校、科研院所与行业领军企业共同建设的国内首个“互联网+制造”国家工程实验室——“互联网+制造”国家工程实验室(简称实验室),已顺利通过国家发展改革委组织的专家组验收。这标志着我国在智能制造系统工程技术研发领域取得了里程碑式的突破,为产业智能化转型升级注入了强大的国家级创新动能。

实验室定位与核心使命

该实验室自获批建设以来,始终聚焦于“互联网+”与制造业深度融合的前沿与痛点,旨在攻克智能制造系统在互联互通、数据集成、智能决策、柔性生产等方面的关键共性技术难题。其核心使命是:

- 技术研发高地:致力于研发具有自主知识产权的智能制造系统平台、核心工业软件、数据智能分析与决策工具。

- 标准制定引领:推动建立适应我国国情的“互联网+制造”技术标准体系和测试验证平台。

- 产业赋能平台:将前沿技术成果向家电、电子、装备、汽车等重点行业进行工程化应用和规模化推广,赋能企业数字化、网络化、智能化转型。

- 创新人才摇篮:汇聚和培养跨学科、复合型的智能制造高端研发与工程技术人才。

关键研发成果与技术创新

在建设期内,实验室围绕 “智能化系统工程技术” 这一核心,取得了一系列突破性成果:

- 智能工厂操作系统平台:研发了面向设备、产线、车间、企业等多层级的开放式智能工厂操作系统。该平台如同制造业的“安卓系统”,能有效连接“信息孤岛”,实现异构设备、多元系统、全流程数据的统一接入、管理与协同,为上层智能应用提供基础支撑。

- 工业大数据与人工智能融合应用:攻克了制造全链条数据(研发、生产、供应链、服务)的高效采集、清洗、建模与分析技术。开发了基于AI的质量缺陷智能检测、设备预测性维护、生产工艺参数优化、供应链智能调度等系列解决方案,显著提升了生产效率和产品品质。

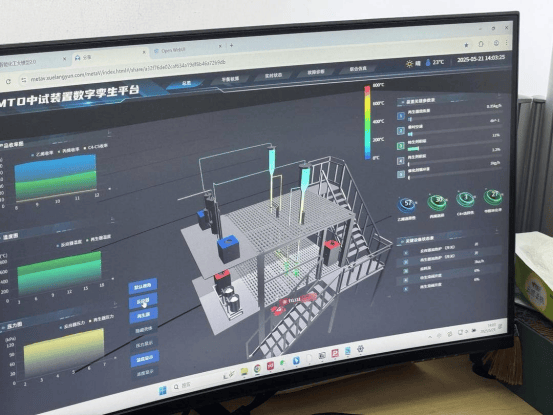

- 数字孪生与虚拟仿真技术:构建了高保真的产线、车间乃至整个工厂的数字孪生体,实现了物理世界与信息世界的实时映射与交互。工程师可在虚拟环境中完成产线规划、工艺流程仿真、人机协作优化等,大幅降低了实际调试的周期与成本。

- 柔性可重构制造系统:针对多品种、小批量的市场需求,研发了模块化、可快速重组的生产线配置技术及自适应调度算法,使制造系统能够像“乐高”一样灵活调整,快速响应市场变化。

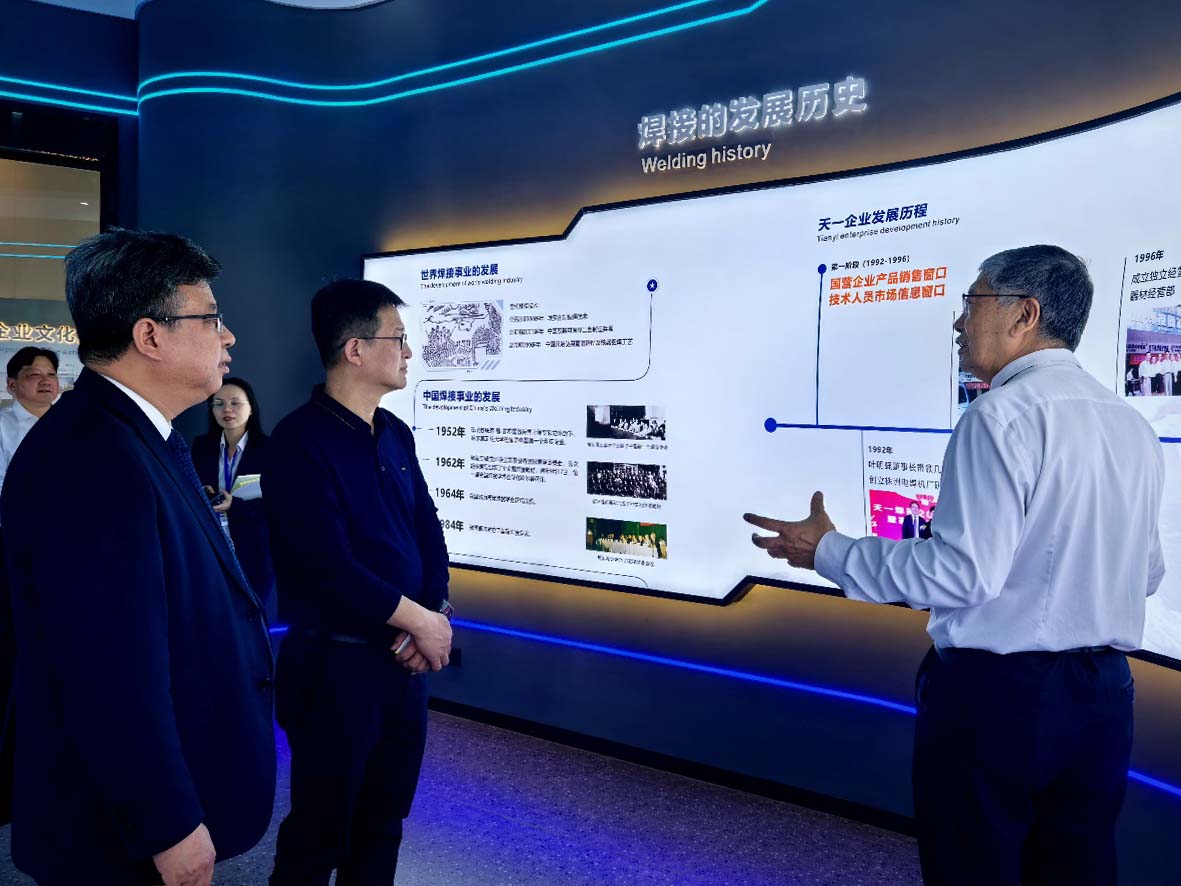

产业应用与示范效应

实验室坚持“产学研用”紧密结合,其技术成果已在家电、电子等多个行业头部企业成功应用。例如,在海尔互联工厂的实践中,实验室的智能决策系统助力实现了从用户订单直达生产的“大规模定制”,订单响应周期大幅缩短,生产效率显著提升,成为全球“灯塔工厂”的典范。这些成功案例不仅验证了技术的先进性,更为广大制造企业提供了可复制、可推广的智能化升级路径。

验收意义与未来展望

此次顺利通过国家验收,是对实验室前期建设工作与创新能力的充分肯定。它意味着我国在智能制造系统层面的国家级研发平台正式进入高效运行阶段,具备了为产业提供系统性、工程化解决方案的强大能力。

实验室将继续肩负国家战略使命,面向工业互联网、人工智能、5G等新一代信息技术与制造业深度融合的新趋势,持续深化核心关键技术攻关。将进一步扩大开放合作,推动技术成果在更广泛的行业和区域落地,助力我国从“制造大国”向“制造强国”稳步迈进,在全球智能制造竞争中占据先机。

如若转载,请注明出处:http://www.wangdajiaoyu.com/product/54.html

更新时间:2026-02-27 11:55:11